機械設計技術者試験の科目の一つである、

工作法の中の、

塑性加工法についての、

オリジナル勉強資料を公開いたします。

機械設計技術者試験合格を目指される方の

お役に立てればと思っております。

機械設計技術者試験 3級

の受験を目指されている方は、

くろたか【機械設計】

のYouTubeチャンネルをご覧ください。

くろたかさんが丁寧に解説されてます。

チャンネル登録よろしくお願いします。

機械設計技術者試験 (3級) はこちら。

オリジナル勉強資料

スマホ閲覧用資料

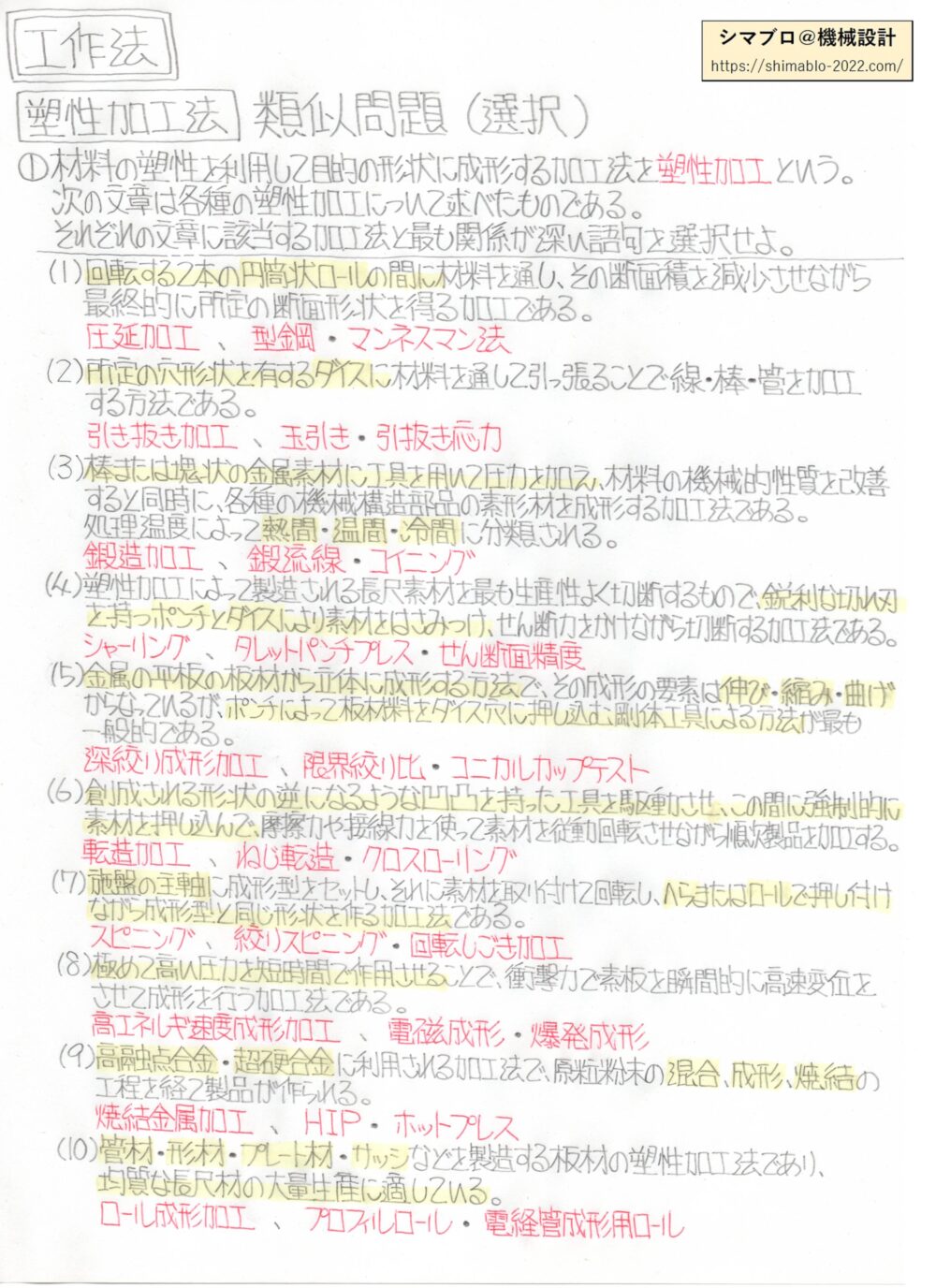

塑性加工法

材料の塑性を利用して目的の形状に成形する

加工法を塑性加工という。

次の文章は、

各種塑性加工について述べたものである。

それぞれの文章に該当する加工法と最も

関係が深い語句を選択せよ。

(選択用語は赤太字と仮定します。)

(01)

回転する2本の円筒ロールの間に材料を通し

その断面積を減少させながら最終的に所定の

断面形状を得る加工である。

・圧延加工

・形鋼

・マンネスマン法

ちなみに、

マンネスマン法とは、

シームレスパイプ

(継目無配管)の製造法

の一つです。

ビレットと呼ばれる

丸太状の鋼の塊を

真っ赤になるまで加熱し

その中心を工具で押し

広げて中空パイプを作る

方法(ピアシングと呼ぶ)で

開発したドイツの会社の

名前をとって、

マンネスマン法と呼びます。

一般的な鋼管は、

平らな鋼板を丸めて、

その端面を接合して製造します。

・溶接管

・電縫管

・鍛接管

などいろいろ種類があります。

マンネスマン法は接合部が

ないため全周にわたって均一

でパイプ本来の性能を発揮

できますが、製造過程で

表面や内面に傷が付きやすい

欠点もあります。

(02)

所定の穴形状を有するダイスに材料を通して

引っ張ることで線・棒・管を加工する方法で

ある。

・引抜加工

・玉引き

・引抜応力

ちなみに、

引抜加工とは、

線や棒、パイプなどの

被加工材をダイを通して

引っ張ることで、目的の

形状に成形する加工法です。

| 伸線 (線引き) | 直径が小さい 線状の被加工材 の引き抜き |

| 抽伸 | 直径が大きい 棒状および管状 の被加工材の 引き抜き |

による呼び分け分類

引抜加工の種類には、

・線・棒引き(単純引抜き)

・空引き

・固定心金引き(玉引き)

・マンドレル引き(心金引き)

・浮きプラグ引き

などがあります。

引抜加工機の種類には、

・抽伸機(ドローベンチ)

・伸線機

などがあります。

(03)

棒または塊状の金属素材に工具を用いて圧力

を加え、材料の機械的性質を改善すると同時

に、各種の機械構造部品の素形材を成形する

加工法である。

・鍛造加工

・鍛流線

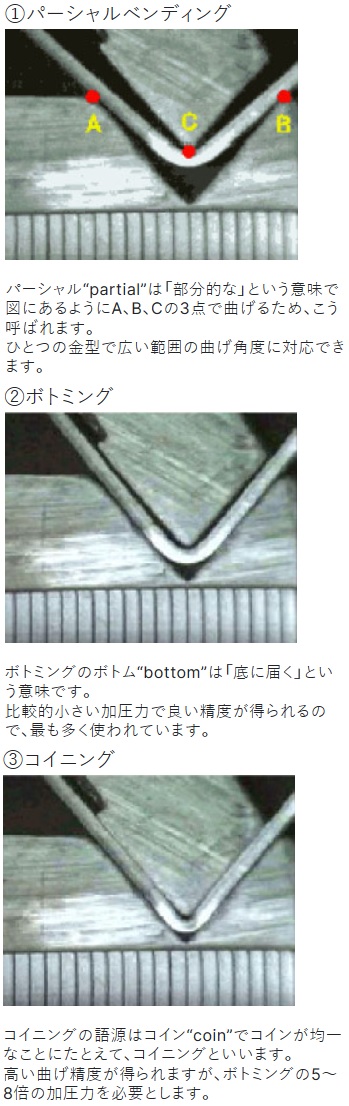

・コイニング

ちなみに、

鍛造加工とは、

圧縮・打撃などによって

材料に大きな力を加える

ことで高い強度と靭性を

与える加工方法です。

圧縮・打撃を受けた金属は

金属内部の気泡などが圧着

されて欠陥がなくなり、

結晶が微細化されて

結晶方向が揃います。

方向の揃った結晶組織が

形成するラインのことを

鍛流線

(メタルフローライン・

ファイバーフローライン)

といいます。

加工方法によって、

・自由鍛造(台とハンマー)

・型鍛造(金型)

・密閉鍛造

・半密閉鍛造

・閉そく鍛造

・回転鍛造

・容油鍛造

などがあり、

加工温度によって、

・半溶融鍛造

・熱間鍛造(1200℃)

・冷間鍛造(常温)

・温間鍛造

(約300~850℃)

などがあります。

| 熱間 鍛造 | ・1200℃程度 ・複雑形状でも 強度を確保 しやすい ・大型製品 ・比較的安価 |

| 冷間 鍛造 | ・常温 ・制度のバラツキが 小さく仕上がり 寸法精度が高い ・小さな部品 ・大量生産向き |

引用:株式会社アマダ

(04)

塑性加工によって製造される長尺素材を最も

生産性良く切断するもので、鋭利な切れ刃を

持つポンチとダイスにより素材を挟み付け、

せん断力をかけながら切断する加工法である。

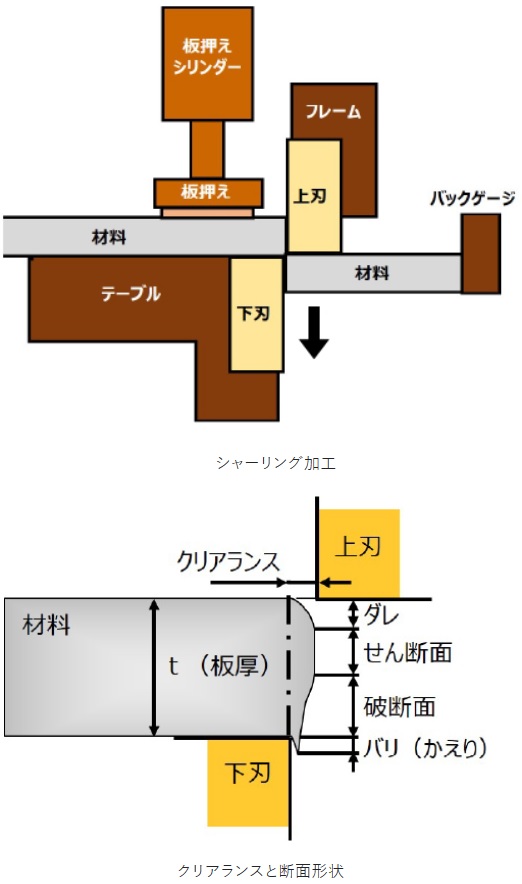

・シャーリング

・タレットパンチプレス

・せん断面精度

ちなみに、

シャーリング加工とは、

定尺材から必要なサイズの

スケッチ材(切り板)を、

せん断加工にて切断する

工程のことです。

引用:株式会社アマダ

ちなみにもう一つ、

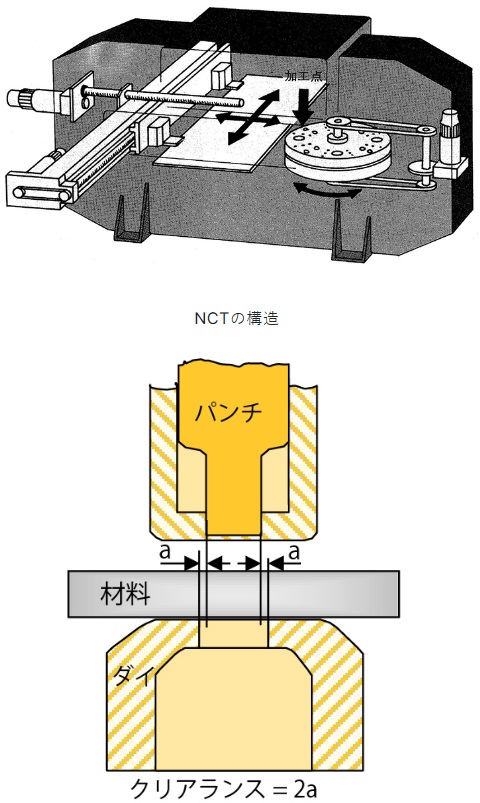

タレットパンチプレスとは、

パンチとダイの間に板材を

置いてパンチを上からたた

いて任意形状の穴明けや

成形加工をすることです。

NCT(NCタレットパンチプレス)

はタレットに数十本の金型を

装着して、タレットを回転さ

せて必要な金型を呼び出して

材料を位置決めしながら加工

を行います。

引用:株式会社アマダ

| プレス 機構 | 軟鋼 | アルミ ニウム | ステン レス鋼 |

| メガ プレス (油圧 プレス) | 12~ 18% | 10~ 16% | 14~ 22% |

| サーボ プレス | 20~ 25% | 15~ 20% | 25~ 30% |

(板厚に対する割合)

(05)

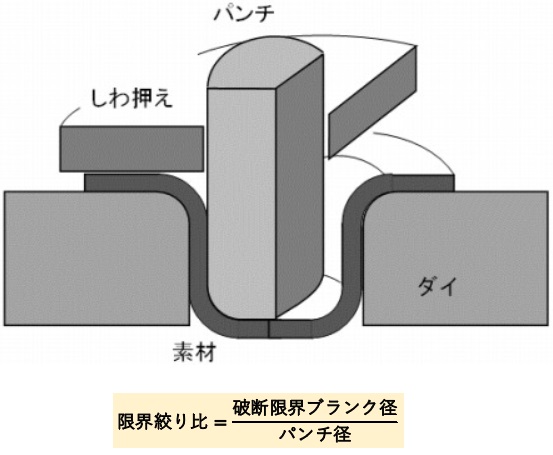

金属の平板の板材から立体に成形する方法で

その成形の要素は伸び・縮み・曲げからなっ

ているが、ポンチによって板材料をダイス穴

に押し込む剛体工具による方法が最も一般的

である。

・深絞り成型加工

・限界絞り比

・コニカルカップテスト

ちなみに、

限界絞り比とは、

1回の絞りで破断を起こさず

円筒を絞ることのできる

破断限界ブランク径を、

絞り成形を行うための

パンチ径で割った値です。

この値の設定はおよそ「2」

の付近の値になることが

一般的です。

引用:金属塑性加工.com (高橋金属株式会社)

(06)

創成される形状の逆になるような凹凸を持っ

た工具を駆動させ、この間に強制的に素材を

押し込んで、摩擦力や接線力を使って素材を

従動回転させながら順次製品を加工する。

・転造加工

・ねじ転造

・クロスローリング

ちなみに、

クロスローリングとは、

鍛造加工の中の回転鍛造

の種類の一つです。

・鍛造加工

・回転鍛造

・ロール鍛造

・クロスローリング鍛造

・リングローリング鍛造

・ヘリカルローリング鍛造

・スウェージング鍛造

・揺動鍛造

・転造

などがります。

クロスローリング鍛造は、

上下にあるドラム状の金型が

1回転すると、加熱された材料

がシャフト形状に成形される

鍛造加工法です。

回転成形のため歩留りがよく

後加工が省けるので、

サイクルタイムも早いため、

コストがかからないという

利点があります。

(07)

旋盤の主軸に成形型をセットし、それに素材

を取り付けて回転し、ヘラまたはロールで押

し付けながら成形型と同じ形状を作る加工法

である。

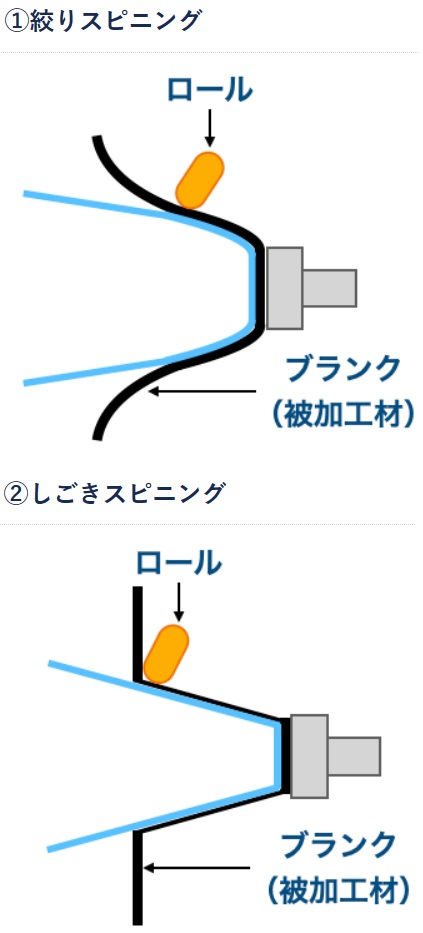

・スピニング

・絞りスピニング

・回転しごき加工

ちなみに、

スピニング加工とは、

板材を回転させながら

工具を押し当てる

塑性加工法の一つです。

スピニング加工

NC制御でローラーを

押し当てて成形する

へら絞り

作業者がへらを

押し当てて成形する

2種類があります。

さらに、

スピニング加工は

絞りスピニング

素材の板厚が変わらない

しごきスピニング

素材の板厚を薄くして

面積を増やす

方法があります。

スピニング加工の応用に、

・ネッキング

・シャーニング

・バルジング

・カーリング

・ビーディング

などもあります。

引用:製造ポータル

(08)

極めて高い圧力を短時間で作用させることで

衝撃力で素板を瞬間的に高速変位をさせて成

形を行う加工法である。

・高エネルギー速度成形加工

・電磁成形

・爆発成形

ちなみに、

高エネルギー

速度成型加工とは、

成形素材に非常に高い

ひずみ速度の塑性変形を

与える加工法です。

爆薬や電気エネルギー、

ガス圧など瞬時に放出で

きる種々のエネルギー源が

用いられています。

放出エネルギーによって

衝撃変形と同時に超高圧を

付加し、材料の昇温も伴い

形状付与以外に材料の合成

にも適用されます。

ただし、

特殊な加工装置を使用し、

サイクルタイムが大きい為

他の塑性加工のように

多くは行われていません。

| 加工法 の名前 |

爆発成形 | 放電成形 | 電磁成形 | 高速 プレス |

|||

| 間接 工法 |

直接 工法 |

細線 爆発法 |

火花 放電法 |

||||

| 塑性加工 の例 |

板成形 打抜き 圧印加工 エンボス 加工 サイジング 拡管成形 締結加工 粉末圧縮 |

圧着 切断 穴明け 表面硬化 粉末圧縮 |

バジル成形 引抜 打抜き 圧印加工 引張成形 穴明け 粉末圧縮 |

バジル成形 引抜 打抜き 圧印加工 引張成形 エンボス 加工 サイジング |

スウェージ 加工 バジル成形 サイジング 打抜き 圧印加工 締結加工 穴明け 粉末圧縮 |

鋳造 押出し せん断 圧印加工 粉末圧縮 |

|

|

エネル |

放出 方法 |

爆発 | 銅線の 気化 |

媒体 イオン化 |

衝撃磁場 | 高圧ガス | |

| 圧力波 速度 [m/s] |

1500 |

1200 ~ 7600 |

6000 | 6000 | 3000 ~ 6000 |

5 ~ 22 |

|

| 圧力波 持続 時間[s] |

10⁻³ | 10⁻⁴ | 10⁻⁴ | 10⁻³ | |||

(09)

高融点合金・超硬合金に利用される加工法で

源流粉末の混合・成形・焼結の工程を経て、

製品が作られる。

・焼結金属加工

・HIP

・ホットプレス

ちなみに、

焼結とは、

金属やセラミックの粉末を

成形した後、高温に加熱し

て個々の粒子を結合させ、

1つのパーツを作り上げる

加工方法です。

焼結は、

主に金属の粉末材料を使用

して加熱により粉末粒子間

を結合させて収縮を引き起

こす工程で、

焼成は、

セラミック材料を用いるこ

とが多く、加熱により高温

度で化学変化を引き起こし

て機械的強度をあげる工程

です。

| 材質 | 粉末種類 |

| セラミック | アルミナ、ジルコニア、 フェライト磁石、窒化チタン、 窒化ケイ素など |

| 鉄系金属 | ステンレス鋼、炭素鋼、 工具鋼など |

| 非鉄金属 | ニッケル合金、チタン合金、 コバルト合金など |

| 金属間化合物 | 希土類磁石、二珪化モリブデン、 チタンアルミなど |

| 複合材料 | サーメット、超硬合金など |

| その他 | ナイロン、フェノール樹脂、 ポリエチレンなど |

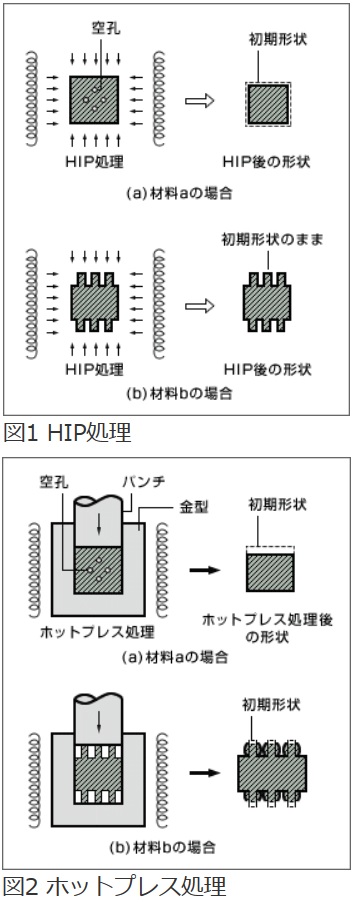

ちなみにもう一つ、

HIP

(Hot Isostatic Pressing)

とは、熱間等方圧加圧法と

呼ばれています。

アルゴンガスなどを圧力の

媒体として等方的な圧力を

加える加工方法です。

最も近い加工法に、

ホットプレスがあります。

HIPは等方向、

ホットプレスは一軸方向

からの加圧という違いが

あります。

引用:株式会社 神戸製鋼所

(10)

管材・形材・プレート材・サッシどを製造

する板材の塑性加工法であり、均質な長尺材

の大量生産に適している。

・ロール成形加工

・プロフィルロール

・電縫管成形用ロール

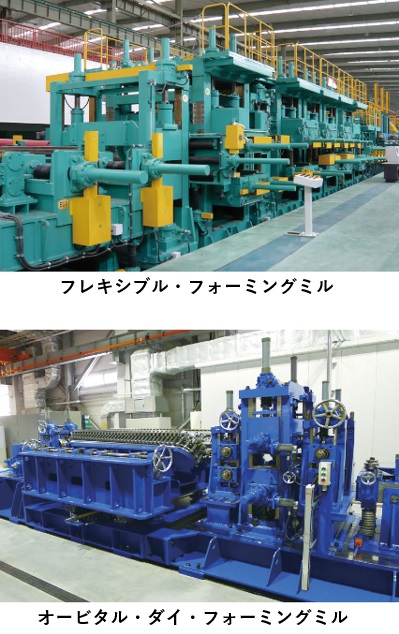

ちなみに、

ロール成形とは、

冷間ロール成形、

ロールフォーミング

とも呼ばれています。

複数のコマが並んだ

ローラーの間に鋼板

を通して変形加工す

る加工法です。

引用:株式会社 中田製作所

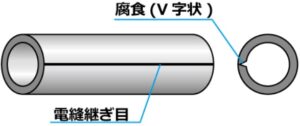

ちなみにもう一つ、

電縫管(でんぽうかん)とは、

鋼板を円形に成形して、

接続部を電気抵抗溶接で

接合した鋼管のことです。

・炭素鋼鋼管

・ステンレス鋼管

・低合金鋼管

など様々な材質の鋼管が

あります。

引用:JIS規格ポケットブック

| 種類 | 電縫管 | シームレス管 |

| サイズ | 8A~ 650A 程度 | 25A~ 400A |

| コスト | 安い | 高い |

| 厚み | 薄い | 厚い |

| 表面性状 | 良い | 少し 荒い |

| 記号 | -E | -SH(熱間) -SC(冷間) |

| 寸法精度 | 高い | 低い |

パソコン閲覧用資料(印刷用)

塑性加工法

私が過去に受験勉強した資料で

不足たくさんあると思います。

そこはご容赦いただければと。

それと、クセ字もすみません。

クセが強すぎて一部の同僚には

「シマ字」と言われてました。

関連リンク

1&2級:工作法

・加工法での素材特性と加工性

・塑性加工法

・切削熱と加工精度

・旋削加工

・NC工作機械

・特殊鋳造法

科目

・2級:機構学・機械要素設計

・2級:材料力学

・2級:機械力学

・2級:流体工学

・2級:熱工学

・2級:制御工学

・2級:応用・総合

・1級:機械総合基礎

・1級:産業機械

・1級:荷役・運搬機械

・1級:設計管理

・1級:小論文

・1&2級:環境経営&環境・安全

・1&2級:工業材料

・1&2級:工作法

・1&2級:機械製図

記事内キーワード

・工作法

・工作

・塑性

・塑性加工

・塑性加工法

・圧延加工

・形鋼

・マンネスマン法

・引き抜き応力

・引き抜き加工

・玉引き

・鍛造

・鍛造加工

・鍛流線

・コイニング

・シャーリング

・タレットパンチプレス

・せん断面精度

・深絞り成型加工

・限界絞り比

・コニカルカップテスト

・転造加工

・ねじ転造

・クロスローリング

・スピニング

・絞りスピニング

・回転しごき加工

・しごき加工

・高エネルギー速度成型加工

・電磁成形

・爆発成形

・焼結金属加工

・HIP

・ホットプレス

・ロール成形

・ロール成形加工

・プロフィルロール

・電縫管

・電縫管成形用ロール

注意事項・お知らせ

著作権について

日本機械設計工業会様に著作権などの点で

ご相談させていただいた結果、

機械設計技術者試験の過去問題をベースに、

問題内の数値等を少し変えさせていただいた

類似のオリジナルな問題にしています。

過去問題そのままを掲載はしていません。

科目名称について

科目の名称は過去と現在とで多少違いが

ございますが、内容は概ね違いありません。

私のブログ内では過去の名称のままで

記載させていただくことをご了承ください。

まとめ

機械設計技術者試験は

とても難しい試験です。

試験合格のため以外にも、

日々の設計業務のためにも、

勉強することに意味ありです。

是非とも挑戦して欲しいです。

頑張ってくださいね!

最後までお読みいただき、

ありがとうございました。