機械設計技術者試験の科目の一つである、

工作法の中の、

旋削加工についての、

オリジナル勉強資料を公開いたします。

機械設計技術者試験合格を目指される方の

お役に立てればと思っております。

機械設計技術者試験 3級

の受験を目指されている方は、

くろたか【機械設計】

のYouTubeチャンネルをご覧ください。

くろたかさんが丁寧に解説されてます。

チャンネル登録よろしくお願いします。

機械設計技術者試験 (3級) はこちら。

オリジナル勉強資料

スマホ閲覧用資料

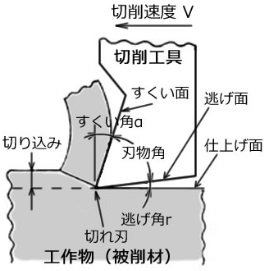

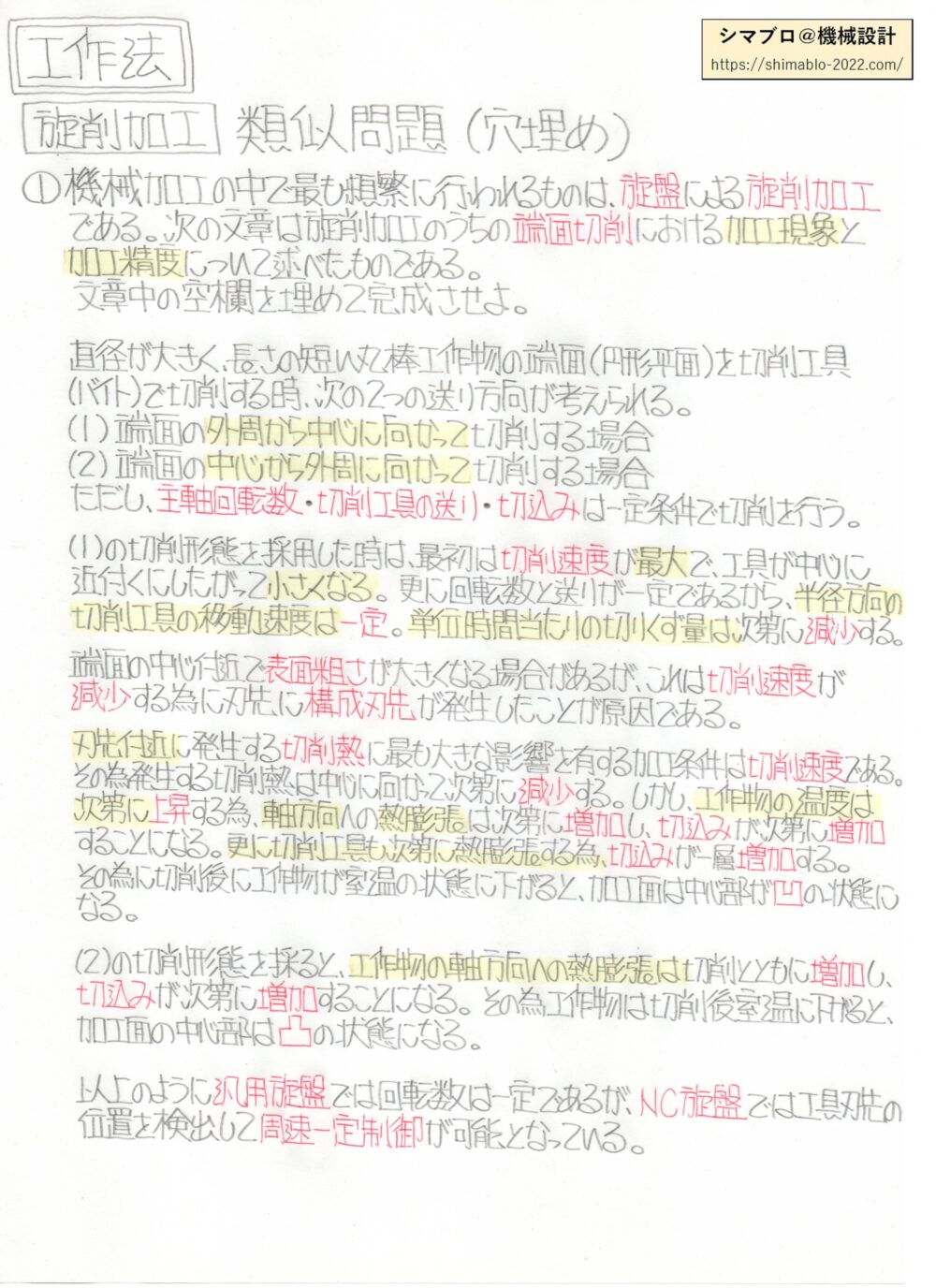

旋削加工

機械加工の中で最も頻繁に行われるものは

旋盤による旋削加工である。

次の文章は旋削加工のうちの端面旋削にお

ける加工現象と加工精度につて述べたもの

である。

文章の空欄に該当する語句を入れて

完成させよ。

(空欄部は太字・赤太字と仮定します。)

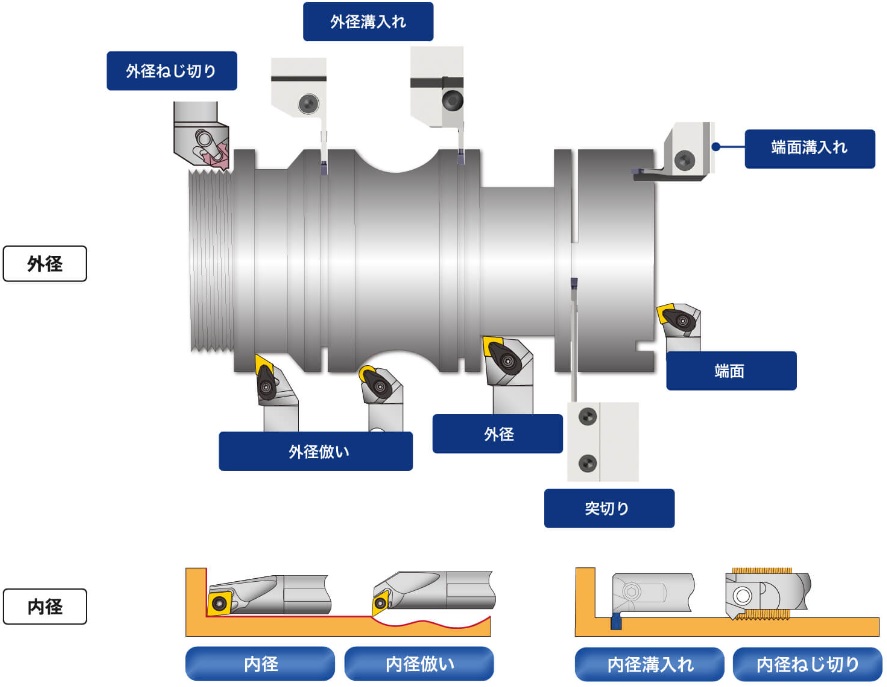

直径が大きく、長さの短い丸棒工作物の

端面(円形平面)を切削工具(バイト)で切削

する時、次の2つの送り方向が考えられる。

(01)

端面の外周から中心に向かって切削する

(02)

端面の中心から外周に向かって切削する

ただし、

主軸回転数・切削工具の送り・切込みは、

一定条件で切削を行う。

(01)の切削形態を採用した時は、

最初は切削速度が最大で、

工具が中心に近づくに連れて小さくなる。

更に回転数と送りが一定であるから、

半径方向の切削工具の移動速度は一定。

単位時間当たりの切りくず量は次第に

減少する。

端面の中心付近で表面粗さが大きくなる

場合があるが、これは切削速度が減少する

為に刃先に構成刃先が発生したことが原因

である。

刃先付近に発生する切削熱に最も大きな

影響を有する加工条件は切削速度である。

その為発生する切削熱は中心に向かって

次第に減少する。

しかし工作物の温度は次第に上昇する為、

軸方向への熱膨張は次第に増加し、

切込みが次第に増加することになる。

更に切削工具も次第に膨張する為、

切込みが一層増加する。

その為に切削後に工作物が室温の状態に

下がると、加工面は中心部が凹状態になる。

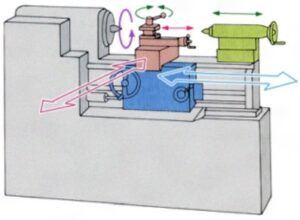

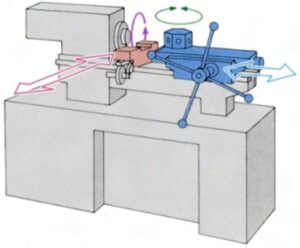

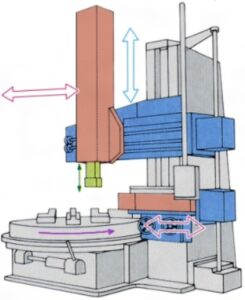

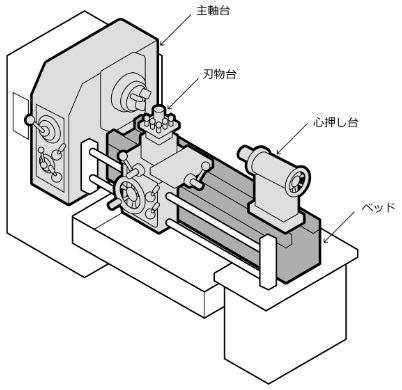

普通旋盤 タレット旋盤 引用:コトバンク 立て旋盤

(02)の切削形態を採用した時は、

工作物の軸方向への熱膨張は、

切削とともに増加し、

切込みが次第に増加することになる。

その為工作物は切削後室温の状態に下がると

加工面の中心部は凸状態になる。

以上のように汎用旋盤では回転数は一定で

あるが、NC旋盤では工具刃先の位置を検出し

周速一定制御が可能となっている。

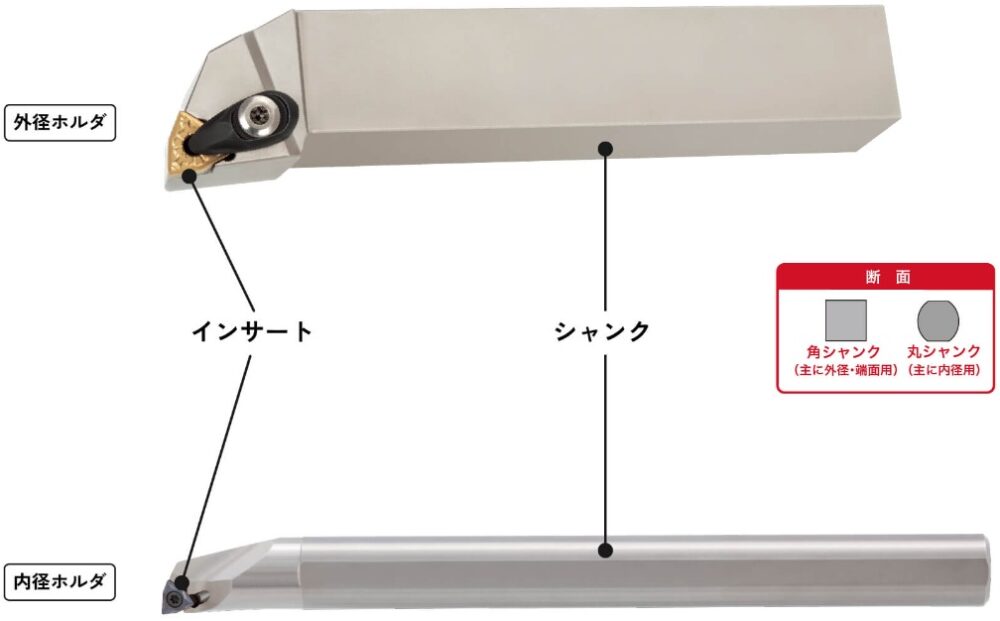

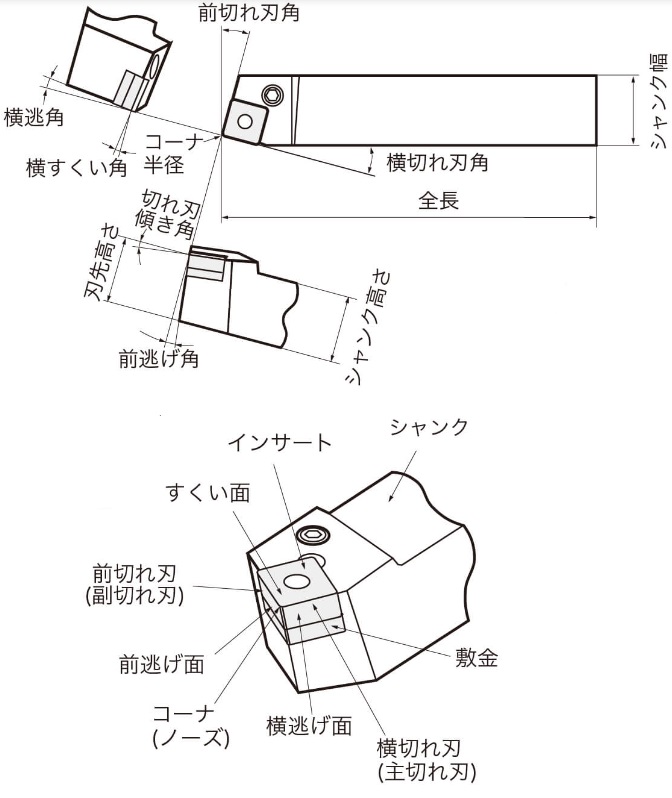

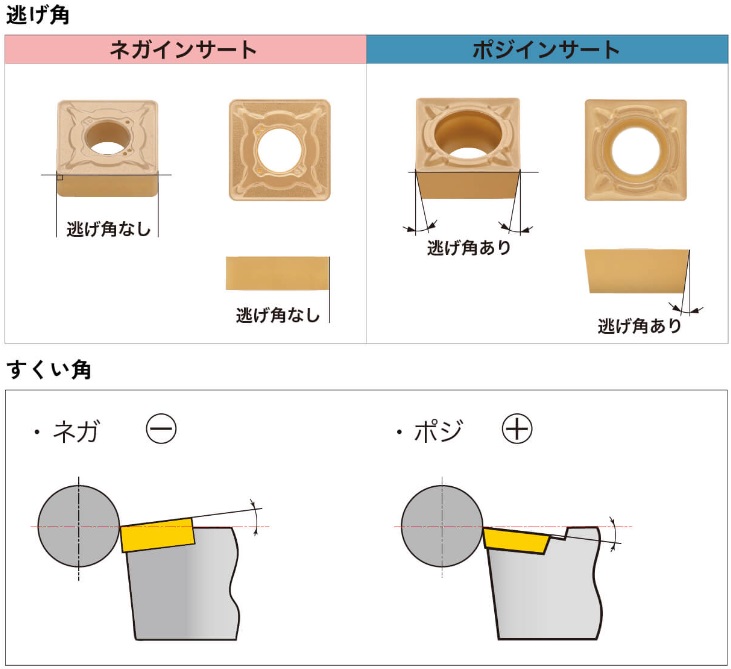

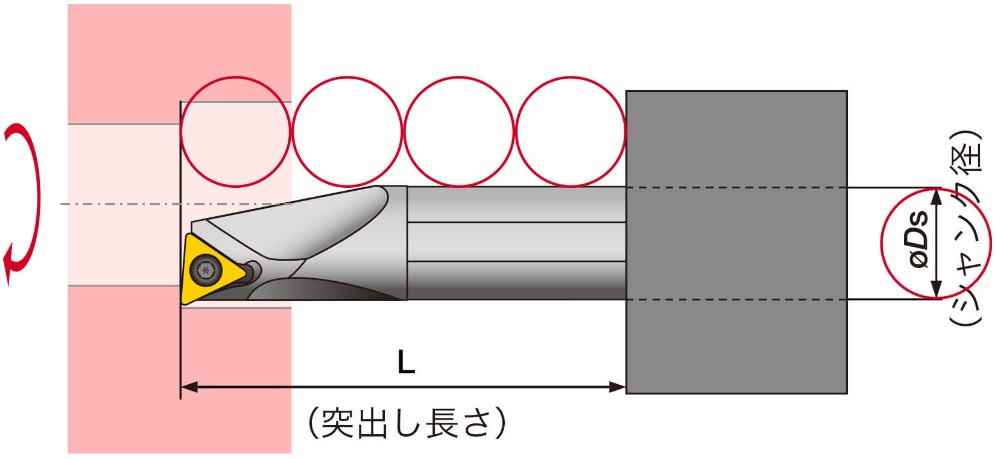

代表的な旋削加工 刃先交換式ホルダ ホルダ各部の名称 逃げ角とすくい角 引用:株式会社タンガロイ 突き出し長さL/D

パソコン閲覧用資料(印刷用)

旋削加工

私が過去に受験勉強した資料で

不足たくさんあると思います。

そこはご容赦いただければと。

それと、クセ字もすみません。

クセが強すぎて一部の同僚には

「シマ字」と言われてました。

関連リンク

関連記事

2級:機構学・機械要素設計

・軸関係

2級:熱工学

・各種用語(熱工学)

1&2級:工作法

・加工法での素材特性と加工性

・塑性加工法

・切削熱と加工精度

・旋削加工

・NC工作機械

・特殊鋳造法

科目

・2級:機構学・機械要素設計

・2級:材料力学

・2級:機械力学

・2級:流体工学

・2級:熱工学

・2級:制御工学

・2級:応用・総合

・1級:機械総合基礎

・1級:産業機械

・1級:荷役・運搬機械

・1級:設計管理

・1級:小論文

・1&2級:環境経営&環境・安全

・1&2級:工業材料

・1&2級:工作法

・1&2級:機械製図

記事内キーワード

・工作法

・工作

・旋盤

・旋削

・旋削加工

・端面切削

・加工現象

・加工精度

・主軸回転数

・切削工具

・送り

・切込み

・切削速速

・表面粗さ

・構成刃先

・切削熱

・熱膨張

・汎用旋盤

・NC旋盤

・周速一定制御

注意事項・お知らせ

著作権について

日本機械設計工業会様に著作権などの点で

ご相談させていただいた結果、

機械設計技術者試験の過去問題をベースに、

問題内の数値等を少し変えさせていただいた

類似のオリジナルな問題にしています。

過去問題そのままを掲載はしていません。

科目名称について

科目の名称は過去と現在とで多少違いが

ございますが、内容は概ね違いありません。

私のブログ内では過去の名称のままで

記載させていただくことをご了承ください。

まとめ

機械設計技術者試験は

とても難しい試験です。

試験合格のため以外にも、

日々の設計業務のためにも、

勉強することに意味ありです。

是非とも挑戦して欲しいです。

頑張ってくださいね!

最後までお読みいただき、

ありがとうございました。